- Home

- 技術紹介

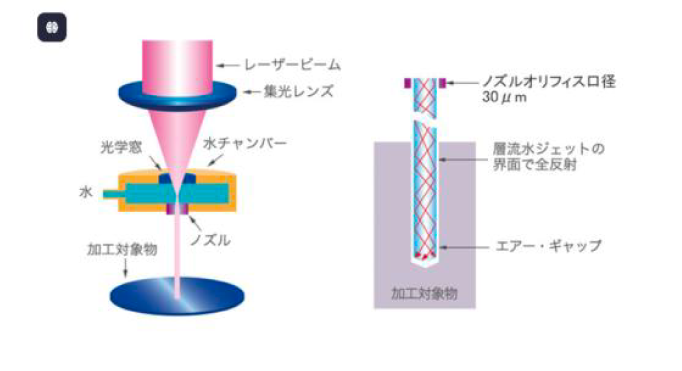

レーザー・マイクロジェット®(LMJ)技術は、ウォータージェットとレーザーを融合させた革新的な加工技術です。従来のレーザー加工では難しいとされる高硬度材や脆性材、複合材などの加工に最適です。レーザー・マイクロジェット®技術は、水流内にレーザービームを誘導することにより、熱影響を大幅に抑えながら、精密でクリーンな加工を実現します。

LMJ技術では、ウォータージェットによる冷却が行われるため、加工時の熱影響を抑制できます。これにより、材料のクラックや変形を防ぎ、精度の高い加工が可能になります。

水流内にレーザーを誘導することで、レーザーの焦点が極めて小さく、微細なパターンや複雑な形状の切断や加工を高精度で行うことができます。数十ミクロン単位の精密加工が求められる部品やデバイスにも対応可能です。

LMJ技術は、従来のレーザーや機械加工では難しい、ダイヤモンド、SiC(炭化ケイ素)、CFRP(炭素繊維強化プラスチック)、セラミックなどの高硬度・高脆性材料にも対応しています。これにより、航空宇宙、自動車、半導体業界など、幅広い産業での活用が進んでいます。

レーザー・マイクロジェット®技術は、複合材(CFRP、CMCなど)の精密加工にも強みを発揮します。複合材は、軽量で強度が高い一方で、脆性や加工時のバリ、熱によるダメージが課題です。しかし、LMJ技術は、これらの問題を解決する方法を提供します。

CFRPは軽量で高強度なため、航空機や自動車の部品に広く使用されていますが、従来の加工方法では切断面にバリが残ったり、熱影響による品質低下が発生することがありました。LMJ技術を用いることで、バリの発生を抑制し、切断面の美観を保ちながら高精度な加工を実現できます。

セラミックやCMCは、耐熱性や耐摩耗性が高いものの、非常に脆い性質を持っています。LMJ技術では、熱影響を抑えた加工が可能なため、クラックや破損を最小限に抑えながら高精度で加工できます。この技術は、特に航空機エンジン部品や自動車エンジン部品など、高い要求が求められる部品の製造に最適です。