(新型5軸加工機LCS305による高精度工具の量産)

Jacques Coderre, Remi Laure, Amedee Zryd

(はじめに)

切削工具において工業用ダイヤモンドは、その綺麗な仕上がり表面によりタングステンカーバイドやセラミック複合材を置き換えています。ダイヤモンド素材はローエンドの多結晶PCDからハイエンドの単結晶SCDまで幅広く存在しますが、単結晶SCD工具は超光学的表面仕上げによりその付加価値を高めています。

多結晶PCD工具インサートの使用は研削工程を省略し、加工時間を改善します。またPCD工具は長い工具寿命を有しています。

それらの素材は天然ダイヤモンドと同様に硬く、レーザーによる加工が最適です。SYNOVA社の特許であるレーザー・マイクロジェット(LMJ)技術は通常のドライレーザーよりも優れた結果をもたらし、ダイヤモンド加工のひとつの基準となっています。この記事にはダイヤモンドインサートの加工結果を載せています。 レーザー・マイクロジェット(LMJ)と5軸加工システムによる新型LCS305は、これらの工具をすぐに製造出来ます。

(LMJプロセス)

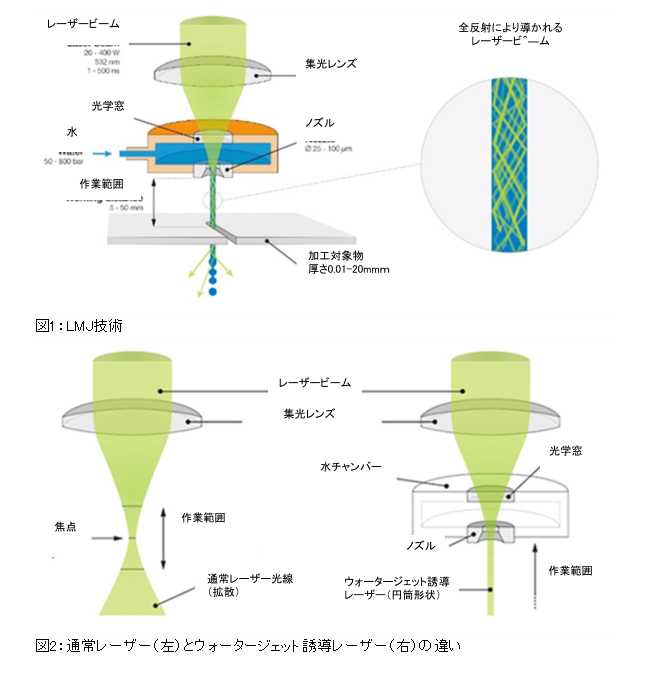

レーザー・マイクロジェット(LMJ)システムは、レンズで加圧水チャンバーの中を通過するレーザー光をノズル内へ集光します。ノズルから排出される低圧ウォータージェットにより、レーザー光は水と空気の界面で起こる全反射によりガイドされます。そのウォータージェットの直径は通常50μmで、レーザーのパワーは25Wから30Wです。 原理はシンプルですが、長年の実験と最適化により、先進加工システムの設計・製造プロセスとして実用化されてきました。

そのLMJプロセスは2段階で加工します。まずパルスレーザーのエネルギーが部品を加熱しプラズマ状態 にします。そして次のパルスレーザーまでの間に、水

が表面を冷やすと同時にデブリを除去します。 スキャニングにより溝が形成され、パスを重ねる度に 溝が深くなります。

通常のドライレーザーと比較すると、LMJ(水レーザ ー)技術は多くの利点を持っています。その最たるも のがLMJは円筒状のビームで加工するので、V型形

状にならずに深さ数センチまでの加工が可能です。 通常のレーザーには焦点があり、焦点拡散の為作業 範囲は数ミリとの制限があります。通常のレーザーは

焦点で集中しそれ以降拡散します。それゆえ焦点距 離の制御が必要となり、作業範囲も小さくなります。 レーザー・マイクロジェット(LMJ)技術は、水と空気の屈折率の違いによるレーザービームの全反射により支えられています。従って、レーザービームはウォータージェットの中を、光ファイバー同様に円筒形状のビームを形成します。この場合焦点制御は不要で、平行な切り口が得られます。また、水の冷却により素材への熱影響は最小限に抑えられます。また、切り口からのデブリの洗浄排出も高効率です。

(LCS305レーザー加工システム)

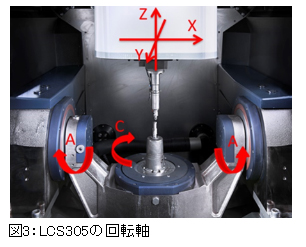

LCS305レーザー加工機は超硬材料を高精度に複雑な形状へと加工できます。これは精密工具を製造するために造られた精密部品を使用した5軸加工機です。高速加工の安定度を増すために、リニア軸と回転軸は別々のフレーム取り付けられています。これにより、動的精度は3μm以下、繰返し精度は1μm以下に、角度精度も±0.9秒に抑えられています。

LCS305は通常HSK-63ホルダーを装着しており、放射方向精度3μm以下、軸方向精度1μm以下を可能にします。

独特の軸システムにより、円筒可動域は直径130mm、高さ260mmが可能です。これは超硬素材の高精度加工を意識して設計され、小さなインサートから大きな回転工具まで対応できます。

(大量生産システム)

超硬工具の大量生産を可能にするため、LMJ技術は高品質表面仕上げにより形状精度をアップし、長寿命で最適な性能の工具製造を可能にしています。LCS305はその軸システム、ホルダーによりLMJ技術のすべての可能性を引き出しています。加工品質と速度に加え、プロービングや予備加工の必要性を無くし、大量生産を可能にしています。この記事に示すデータを作成するために20回のサンプル製造を行ないました。1回の校正用後、20回すべての加工は追加設定なしで加工されています。

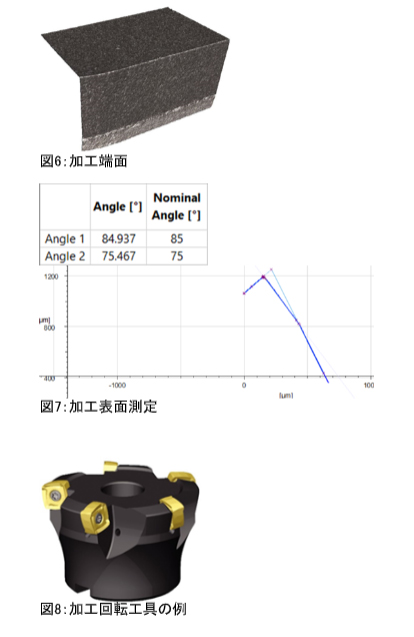

20回のサンプル製造から得られた結果を下記に示します。形状寸法は設計名目値に対し許容値±0.1mmを達成しています。表面品質の達成は追加の研削工程を省略します。

角の丸み:5μm

粗さ:<0.300μm

全体の加工速度:4.5mm/分

このテストはまず高精度であることを確認し、次にクリアランス角度が出ていることを図7のグラフに示します。この結果は全ての形状パスについて安定しており、各面で角度が違っても安定しています。

同様のテストが複数のインサートを持つ回転工具でも行いました。同様に、回転工具のすべてのインサートでの高精度が確認されました。HSK63ホルダーの使用は高精度の位置決めを可能にします。LCS305の自動校正機能はプロセスの繰返し位置決め精度の向上とともに、オペレータの介入を最小化し、機械の有効性を最大化する製造を可能にします。

(複雑な三次元形状)

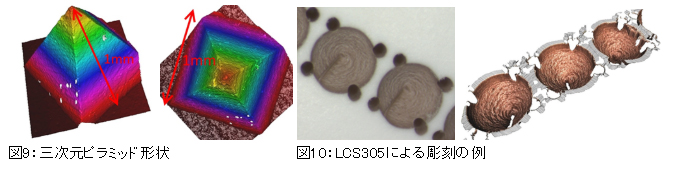

LCS305は複雑な三次元形状加工や形状彫刻が可能です。それらの可能性を示すために、底面1mm、高さ1mmの小さなピラミッドを、SiCの母材から加工しました、加工の繰り返し精度と4面の加工形状の均一性を示すために、40個の加工を行いました。以下に示す通り、すべての面で表面粗さ500nmを達成し、ピラミッドの頂上も良く加工されています。三次元形状加加工に加え、三次元形状彫刻も、ブラインドホール(直径0.25深さ0.9)とコーン形状(直径1.20深さ0.85)で行われました。(図10参照)まず1パスあたりの照射率を決め、パスの繰リ返し回数は必要となる加工深さにより調整しました。繰り返し精度と形状加工のテストは、LCS305を使用して幅広い加工が行えることを示しています。

(結論)

この記事に掲載された内容はLCS305の可能性にハイライトを当てています。5軸加工と直観的なCAMソフトウェアにより、この先進的システムは超硬材料の加工に最適で、多様な形状とサイズの工具を加工できます。

自動化された設定手順と、高精度な軸システム・ホルダーにより繰返し精度に優れており、LCS305は大量生産中の作業者の介入を減らし、優れた保有コストを実現します。一度校正されれば、部品はプロービングや予備加工の必要なく生産できます。

LCS305は高品質加工により最適形状と表面精度を作り出します。加工速度は最大毎分5mmと、加工工具を高能率に製造します。

切削工具の仕上げに高品質を要求されるユーザーは、LCS305とCNC研磨機を複合して使用しますが、この場合には0.1μm以下の表面粗さを実現できます。

以上